Serwis zegarka Omega DeVille z mechanizmem 2500 Co-Axial

1. Na wstępie.

Przyjmując zegarek do naprawy każdy poważny zegarmistrz, serwis musi sobie zdać sprawę z tego że będzie pracował na mieniu powierzonym przez klienta. Często są to zegarki duże wartości materialnej, lub wartości sentymentalnej jak też połączenie tych wartości razem. Najważniejsza rzeczą jest polepszenie stanu tych czasomierzy a wręcz niedopuszczalne jest ich pogorszenie. A takich historiach niestety słyszeliśmy.

2. Przyjęcie do naprawy.

W trakcie przyjęcie do naprawy stan zegarka musi być bardzo dokładnie opisany w obecności klienta, następnie każdej naprawie nadajemy indywidualny numer serwisowy.

Sprawdzamy stan techniczny koperty, tarczy, wskazówek, głębokość i ilość zarysowań, jak i stan paska, bransolety. Wszystkie uwagi zapisujemy w zleceniu serwisowym. Następnie wykonujemy szybką diagnozę techniczną mechanizmu oraz przeprowadzamy wywiad z klientem na temat zauważonych nieprawidłowości w pracy zegarka. Dobrze przeprowadzony wywiad pozwoli nam już wstępnie zdiagnozować uszkodzenie i czy z tym idzie konieczność wymiany części. Następnie klient jest informowany o zakresie prac i czynności jaki będzie poddany zegarek oraz przewidywanym terminie realizacji.

3. Diagnoza, zamawiane części.

Celem pełnego serwisu zegarka jest poprawienie stanu technicznego, usunięcie wad czasomierza oraz przywrócenie jego dawnego wyglądu. W trakcie diagnozy zamawiamy wszystkie elementy koperty odpowiedzialne za szczelność zegarka. Proszę sobie wyobrazić że 60-70% późniejszych uszkodzeń zegarka wynika z braku szczelności. Natomiast też klient musi pamiętać że każdy zegarek ma określoną szczelność przez producenta i nie można tego nadużywać. Ale jest to pomysł na następny artykuł. Elementy odpowiedziane za szczelność jakie są wymieniane w naszym serwisie to koronka lub uszczelka koronki, uszczelka dekla oraz uszczelka szkła lub szkło jeśli jest wykonane z hesalitu. Uszczelki przycisków, lub całe przyciski. Jest uzależnione od dostępności części w danej marce i poziomu współpracy z daną marką.

Użycie oryginalnych części

4. Demontaż mechanizmu i przygotowanie koperty do odnowienia.

Demontażu jak i montażu zegarka i mechanizmu wykonujemy w ochraniaczach na palcach. Tarczy wskazówek jak części mechanizmu nie można dotykać gołym palcem. Wkrętaki muszą być odpowiednio zaostrzone tak żeby nie rysowały śrub i pozwoliły je się łatwo odkręcić i mocno przykręcać śruby. Za słabo dokręcone śrubą mogą się odkręcić w trakcie użytkowania zegarka przez klienta. Chwytka jaką używamy jest wykonana z mosiądzu który jest metalem miększym od stali, więc nie będzie rysował płyt, śrub mechanizmu zegarka.

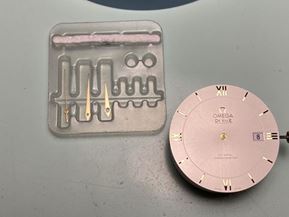

Po otwarciu zegarka trzeba odkręcić śruby mocujące mechanizm w kopercie i wyjąć mechanizm z koperty. Teraz musimy zdjąć wskazówki specjalnym narzędziem które nie zniszczy wskazówek i tarczy. Po zdjęciu wskazówek i zdemontowaniu tarczy zabezpieczamy je w specjalnych pojemnikach, pudełkach w taki sposób żeby nie miały możliwości uszkodzenia. Przystępujemy do demontażu mechanizmu. Każdy mechanizm zegarka dzielmy na segmenty, bloki mechanizmu, odpowiedzialne na poszczególne funkcje zegarka.

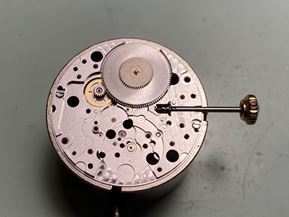

5. Demontaż mechanizmu.

Kalendarz i przekładnia wskazań. Jak sama nazwa wskazuje kalendarz odpowiada za wskazania dnia kolejnego miesiąca, tarcza kalendarza przesuwa się raz na 24 godziny i jest połączona bezpośrednio z przekładnią wskazań.

W trakcie demontażu dokładnie oglądamy każdą część zwracając uwagę na stan zębów kół, czy nie są pokrzywione, wyłamane. Sprawdzamy sprężynkę zabieraka koła kalendarza i stan sprężynki ustalacza położenia tarczy kalendarza. Wszystkie części wraz ze śrubami odkładamy w jedną przegródkę. Należy pamiętać żeby nie mylić śrub ponieważ śruby mogą mieć różna długość i grubość, co może spowodować niewłaściwą pracę, a nawet może skutkować uszkodzeniem zegarka przy montażu. Następnie odwracamy mechanizm i zabieramy się za demontaż automatycznego naciągu. Ten blok odpowiada za nakręcanie zegarka w trakcie noszenia. Przy demontażu musimy oczywiście skupiamy się na pracy łożyska kulkowego wahnika, łożysko to musi pracować bardzo swobodnie. Zegarek jeszcze nie był czyszczony, się więc możemy się spodziewać oporów wynikających jeszcze ze starych oliw. Również przyglądamy się jak pracuje koło sprzęgłowe, czy bez żadnych zahamowań przełącza ruch z wahnika z ruchu lewo stronnego na ruch prawo stronny. Bardzo ważna jest jakość czopów, czy doszło do wyrobień, wytarć itp. Oglądamy pół osie i łożyska kół naciągu. Zwracamy też uwagę na zęby kół, czy są proste.

5. Zespół kompletu balansowego.

Bardzo ważną kwestią jest sprawdzenie ułożenia włosa w płaszczyźnie i odległość między zwojami. Jeśli nie ma takiej potrzeby to włosa się nie dotyka. W dzisiejszej technologi często włosy wykonuje z krzemu (SI) próba prostowania takiego włosa skończy się napewno jego pęknięciem i dużym dodatkowymi kosztami dla zegarmistrza.

Bardzo ważny też jest sposób demontażu kompletu balansowego. Odbywa się to trochę inaczej niż tradycyjnych zegarku. Następnie demontujemy mostek wychwytu pod którym jest koło z kotwicą, zwracamy dokładną uwagę na zęby koła wychwytowego, wypracowanie palet kotwicy, stan czopów kotwicy i koła. Wychwyt zegarka jest elementem wykonanym bardzo precyzyjnie i odpowiada za zmianę ruchu obrotowego na posuwisto zwrotny. Odwrotnie jak w silniku spalinowym.

Zabieramy się za przekładnię chodu. W tej przekładni zdarzają się wypracowane czopy, na które musimy dokładnie obejrzeć nawet do mikroskopem, czy nie ma zatarć i wyrobień. Często jak dochodzi do wyrobień czopów widać to na kamieniach łożyskowych jako rdzawe zabrudzenia. Oczywiście nie zapominamy o sprawdzeniu zębów. Rozbieramy zespół napedowy, bęben ze sprężyną, pierwsze koło za bębnem. Na wstępie sprawdzamy luzu poosiowe i wzdłużne bębna, następnie koniecznie musimy wymontować sprężynę napędową z bębna, sprawdzić czy nie ma zadziorów, wiórów w bębnie. Płaskość sprężyny napędowej i jej kształt który musi przypominać literę S. Oglądamy zaczep wałka bębna i jego czopy. Sprawdzamy w jakim stanie są ścianki bębna ( miejsce po którym ślizga się zaczep cierny sprężyny ). Po demontaży kół transmisyjnych oglądamy dokładnie półosie. Zbyt małe smarowanie przy poprzednim montażu może doprowadzić do wyrobienia i konieczności wymiany mostka bębna.

Odwracamy mechanizm, demontujemy zespół naciągowo-nastawczy. W tirecie znajduję uszkodzenie elementu który współpracuje z wałkiem naciągowo-nastawczym. Tiret jak i wałek trzeba koniecznie wymienić.

Teraz rozebrany mechanizm szykujemy do kąpieli czyszczącej. Przed kąpielą zaleca się ogólne oczyszczenie w dużych nieczystości w benzynie ekstrakcyjnej, tak przegotować mechanizm możemy już umieszczać w koszyku.

Teraz do mechanizmy zakładamy komplet balansowy z półmostkiem, zabezpieczy nam to komplet balasowy w trakcie czyszczenia, kiedy on jest narażony na siły działające odśrodkowo z powodu ruchów obrotowych w czyszczarce. Wszystkie małe części takiej jak łożyska balansu, sprężynkę ustalacza kalendarza umieszczamy i inne drobne elementy mechanizmu umieszczamy w mniejszym koszyku o mniejszych otworach który zapobiegnie zgubieniu tych części. W koszyku czyszczarki umieszczamy wszystkie części zegarka wraz z śrubami z zachowaniem podziału na podzespoły mechanizmu. Koszyki układamy warstwami, od najcięższego na dole do najlżejszego na górze. Proces czyszczenia trwa około 40 min i odbywa się w pełni zautomatyzowanej czyszczarce. (Mogę iść na kawę lub zając się przygotowaniem koperty do odświeżenia) Kąpiel czyszcząca odbywa się w trzech płynach czyszczących z suszeniem ciepłym powietrzem.

Po czyszczeniu wybrane elementy zegarka zanurzamy w płynie który zmienia higroskopijność oliwy, powoduje to że oliwa nie rozpływa się po całym elemencie, tylko znajduje w miejscu w którym została nałożona przez zegarmistrza. Pozwala to na precyzyjniejsze nałożone oliw w wymaganych miejscach.

Koło sprzęgłowe zanurzamy w specjalnym płynie smarującym Lubeta który powoduje dokładne smarowanie koła sprzęgłowego. Płyn ten powoduje że na całym kole, wszystkich jego elementach tworzy się film olejowy który dobrze wpływa na pracę mechanizmu automatycznego naciągu, idealnie smaruje koło.

Montaż zegarka rozpoczynamy analogicznie od pierwszych zdemontowanych części. Przy montażu ponownie sprawdzamy wszystkie części zegarka. Drobne wyrobienia i nieprawidłowości można łatwo przeoczyć kiedy części zegarka są brudne, więc musimy to zrobić ponownie.

Montaż rozpoczynamy od zespołu naciągowa-nastawczego dokładnie nakładając oliwę i smar w miejscach współpracujących ze sobą i na półosiach. Należy pamietać że nie wolno za małą jak i za dużo nasmarować części. Oliwa musi być w miejscu do tego przeznaczonym, nie może się rozpływać ale musi być na całej powierzchni współpracującej. Sprawdzamy współdziałanie wszystkich zmontowanych elementów, jeśli nie widzimy błędu składamy następny blok.

W zespole napędowym ważne jest użycie odpowiedniego smaru grafitowego do nasmarowania zaczepu ślizgowego który znajduje się końcu sprężyny. Sprężyna w trakcie pracy musi się nawinąć na wałek do pewnego stopnia a następnie ześlizgnie się po ściance bębna. Takie rozwiązanie ma na celu uniknięcie zerwania sprężyny napędowej lub zniszczenia automatycznego naciągu. Stosuje się to rozwiązania w mechanizmach z automatycznym naciągiem. Wszystkie koła przekładni chodu oliwimy tak aby oliwa znajdowała się w zagłębieniu smarowym, nie może wypływać na górną część kamienia łożyskowego, czy zalewać czop koła.

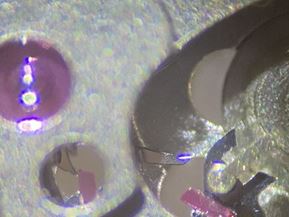

Montaż i smarowanie wychwytu co-axial z kompletem balansowym bardzo się różni od tradycyjnego wychwytu szwajcarskiego. Do tego celu niezbędny jest mikroskop ze światłe odbitym i przechodzącym, oliwę nakładamy na poszczególne zęby z zachowaniem odpowiednich proporcji. Montujemy komplet balansowy z naoliwionymi łożyskami. Nakręcamy mechanizm i montujemy go w specjalną przystawkę co-axial do sprawdzania działania wychwytu.

Pod mikroskopem sprawdzamy każdą z palet z osobna, czy zatrzymują koło wychwytowe, jaka jest odległość między zębami kołami i paletę. Jak przekazują energię na komplet balansowy. Pierwsze uruchomienie. Sprawdzamy czy zegara sam się uruchamia, wykonujemy pierwszy test dokładności chodu. Jeśli wszystko zostało wykonany zgodnie z zaleceniami producenta, i nie było ingerencji w mechanizm przed serwisem, to prawdopodobnie nie trzeba będzie zegarka regulować.

W trakcie montażu zespołu automatycznego naciągu okazało się że łożysko kulkowe wahnika naciągu jest zatarte i pracuje w niewłaściwy sposób, więc trzeba je będzie wymienić. Taka wada jest trudna do uchwycenia, i dla klienta będzie się objawiać niewystarczającą rezerwą chodu a przyczyną tego stanu będą dodatkowe tarcia w łożysku kulkowym, które będą powodować straty energii i niedokręcanie się sprężyny napędowej. Zabieramy się za montaż kalendarza i przekładni wskazań. Tutaj trzeba pamietać o właściwym nasmarowaniu sprzęgła ciernego ćwiertnika i sprężynki ustalacza kalendarza. Do prawidłowego nasmarowania tego mechanizmu używamy 3 oliw i 2 smarów o różnej gęstość i lepkości w zależności od prędkości z jaką pracują koła i od sił jakie muszą pokonywać powierzchnie współpracujące ze sobą.

Po sprawdzeniu współdziałania części i podzespołów przechodzimy do montażu tarczy i wskazówek. Montując tarczę i wskazówki musimy zachować najwyższą ostrożność aby ich nie zniszczyć.

Wskazówki wciskamy kładąc zegarek na podstawce która ma specjalne podparcie pod kamienie łożyskowe. Z góry używamy wyciskarki do wskazówek zabezpieczając specjalną miękką folią aby nie pozostawić śladu na wskazówkach. Często są wykonane z aluminium który jak wiecie łatwo można zarysować.

Koperta zegarka zostaje w tym czasie przygotowana do polerowania. Wymontowane są tubusy i szkła, zdemontowane wszystkie uszczelki, które zostaną wymienione. Następnie odtwarzane są wszystkie szlify z zachowaniem gradacji, oraz pozostałe polerowane fragmenty koperty są polerowane. Celem jest przywrócenie zegarka do oryginału jaki wyszedł z fabryki.

Po wypolerowaniu montujemy nowy tubus i uszczelki a następnie szkło.

Teraz montujemy już mechanizm w kopercie. Smarujemy tubus smarem który poprawi szczelność połączenia pomiędzy koronką a tubusem oraz zmniejszy niepotrzebne tarcia i zapobiegnie sparceniu uszczelek. Sprawdzamy dokładność chodu w sześciu pozycjach pozycjach.

Dwie pozycje horyzontalne to jest tarczą do góry i tarczą do dołu, oraz 4 pozycje wertykalne: godziną 12, 3, 6 i 9 do góry. Obliczamy średnią arytmetyczną z z tych pozycji którą przyjmujemy jaką uśrednioną dokładność chodu.

Dochodzi jeszcze wiele zależności w użytkowaniu zegarka mających wpływ na dokładność pracy. Natomiast jest to temat bardzo obszerny na oddzielny artykuł. Po zakończonej regulacji zamykamy dekiel i sprawdzamy test szczelności w parametrach przewidzianych przez producenta. Rozpoczynamy teksty końcowe. Do tego używamy maszyny która nazywa się cyklomat. Urządzenie to imituje ruchy ręki. Kręci wokół własnej osi i jeszcze dodatkowo jest obracany zegarek wokół osi zegarka. Finalnie taki zegarek w trakcie testów znajduje się w każdej możliwej pozycji i pozwala nam to sprawdzić zegarek w każdej możliwej pozycji w jakiej może się znaleść zegarek w trakcie noszenie przez użytkownika.

Urządzenie to jeszcze sprawdza zespół automatycznego naciągu, czy jest w stanie nakręcić zegarek w trakcie noszenia przez użytkownika. Na noc odkładamy zegarek na przemian tarczą do dołu a kolejnej nocy tarczą do góry. Pozwoli zaobserwować czy wskazówki ocierają o szkło lub o siebie. Podstawowa zasada testów to jest sprawdzenie pracy zegarka w warunkach możliwie najbardziej zbliżonych do warunków w jakich będzie pracował u klienta. Na sam koniec wykonujemy test rezerwy chodu. Ze stanu zatrzymanego zegarka umieszczamy go na cyklomacie na okres 4 g i ustawiamy cyklomat na 4 obroty/min. Po tym okresie zdejmujemy zegarek z cyklamatu i czekamy jak się zatrzyma. Obliczamy czas po jakim się zatrzymał i powinien on wynieść w przypadku tego mechanizmu 44 g. Jeśli wszystkie testy zegarek przejdzie pozytywnie, zabezpieczamy go folią i w pudełku serwisowym oczekuje na klienta.